Arama Sonuçları

Aranan : kullan- Çizgi Ötesi Liderlik Gelişim Eğitimi

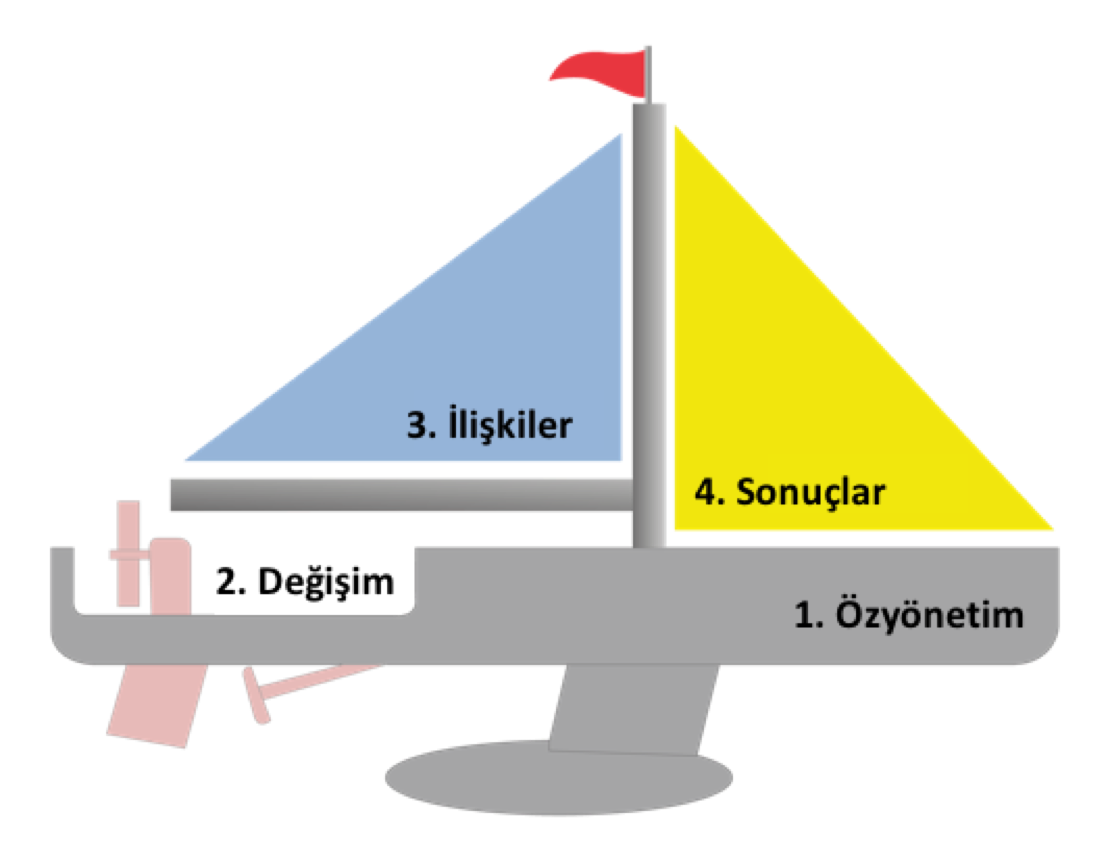

12K Çizgi Ötesi Gelişim Modeli yelkenli alegorisini kullanır. Modele göre liderlik yeteneklerinin geliştirilmesi, liderin kendi yeteneklerini fark etmesi ile başlar. 12K ALL Model'in kriterlerine göre gerçekleştirilen analiz sonucunda elde edilen detaylı rapor sayesinde lider, öncelikli olarak kendisine liderlik yapmanın ilk adım olduğunu fark eder. Liderlik yetkinlikleri konusunda bilinç düzeyi artan lider, yelkenli benzetmesinde olduğu gibi kendi koyduğu hedeflere yolculuklar yapar. Her yolculuk, liderin deneyimlerinden elde ettiği çıkarımlarla kendisini geliştirmesine neden olur.

12K ALL Çizgi Ötesi Liderlik Gelişim Modeli bireylerin liderlik özelliklerini analiz etmek, belirlemek ve geliştirmek için oluşturulmuş bir modeldir. InoTec tarafından geliştirilen 12K Çizgi Ötesi Liderlik Modeline göre liderliğin 4 ana, 12 temel ve 107 alt kriteri bulunmaktadır.

- Çizgi Ötesi Liderlik Gelişim Programı - 12K ALL

Çizgi Ötesi Liderlik Gelişim Programı, yöneticilerin veya yönetici adaylarının yönetsel ve liderlik yetkinliklerini geliştirmeyi hedeflemektedir.

12K Çizgi Ötesi Liderlik Modeli (12K Above-the-Line Leadership Model), diğer benzer modellerin aksine zayıf yetkinliklere odaklanarak moral bozmaya değil, güçlü olan (çizgi ötesi) yetkinliklerin sağladığı motivasyonu kullanarak daha fazla yetkinliği geliştirip, çizgi ötesi hale getirmeyi hedeflemektedir. Program dahilinde uygulanan ve 12 modülden oluşan eğitimler kişilerin mevcut durumdaki yetkinliğinden bağımsız olarak programa katılan tüm liderler için aynı kapsamda uygulanmaktadır. Doğaldır ki; 12 yetkinlik arasında çizgi ötesi yetkinliği bulunan liderler eğitim sonunda bu güçlü alanlarının farkına varacak ve daha etkin kullanarak elde ettikleri sonuçların hazzına varacak, gelişmesi gereken yetkinliklerde de anlamlı seviyede gelişim sağlayacaklardır.

Çizgi ötesi liderlik gelişim programı;

- Mevcut durum tespiti,

- 12 ay boyunca yürütülen ve 12 modülden oluşan program ile liderlerin çizgi ötesi yetkinliklerinin geliştirilmesi,

- Program sonunda gelişim seviyesinin tespiti

olmak üzere 3 ana bileşenden oluşmaktadır.

- Ölçüm Sistemleri Analizi (MSA) - 4. revizyon

Ölçüm Sistemleri Analizi (MSA) ISO/TS 16949:2009 Kalite Yönetim Sistemi çerçevesinde her yeni ürünün devreye alınması aşamasında; müşteri tarafından belirlenmiş olan kritik karakteristiklerin doğru ölçüldüğünü garanti etmek ve seri imalata alınmış ürünlerin ölçümleri sırasında kullanılan ölçüm sistemlerinin yetkinliğini analiz etmekte kullanılan bir yöntemdir.

Eğitim kapsamında, ISO/TS 16949:2009 Kalite Yönetim Sistemi çerçevesinde ortaya konulmuş olan Tekrarlanabilirlik, ve Yeniden Üretilebilirlik (GRR) testi ile uygulamalı olarak Ölçüm Sistemleri Analizi (MSA) etraflı olarak ele alınmaktadır.

Bu eğitim içeriği Otomotiv Endüstrisi Aksiyon Grubu (AIAG) tarafından yayınlanan MSA Kitapçığının revizyonuna göre sürekli olarak güncel tutulmaktadır. - 12K Stratejik Yönetim Modeli Eğitimi ve Analiz

Küresel pazarlarda rekabet edebilmeleri için kurumların en önemli kritik başarı faktörleri kurumsal altyapıları ve üretim süreçlerini yönetme kabiliyetleridir. Üretim yapan kurumların en önemli odak noktası; küresel rekabet koşullarında hedef maliyetlerde, kalitede ve teslimat sürelerinde kar edebilecek ölçüde ürünler üretmektir. Sektör dinamikleri çerçevesinde, ürünlerin kullanımda oluşabilecek riskler nedeni ile sürekli olarak müşteri isteklerinin değişmesi söz konusu olmakta ve bu risklerin doğru yönetilmesine yönelik olarak, kurumlar yönetim ve üretim kabiliyetlerini bu paralelde geliştirmek zorunda kalmaktadırlar.

10 yıllık eğitim ve danışmanlık tecrübesi sonucu, InoTec tarafından geliştirilmiş olan 12K Stratejik Yönetim Modeli; firmaların günümüz rekabet koşullarında gerekli üretim sistemi altyapılarını kurabilecekleri ve gelişim için yol haritası oluşturabilecekleri bir üretim sistemi yönetim modelidir.

- 12K Stratejik Yönetim Modeli Sertifika Programı

Küresel pazarlarda rekabet edebilmeleri için kurumların en önemli kritik başarı faktörleri kurumsal altyapıları ve üretim süreçlerini yönetme kabiliyetleridir. Üretim yapan kurumların en önemli odak noktası; küresel rekabet koşullarında hedef maliyetlerde, kalitede ve teslimat sürelerinde kar edebilecek ölçüde ürünler üretmektir. Sektör dinamikleri çerçevesinde, ürünlerin kullanımda oluşabilecek riskler nedeni ile sürekli olarak müşteri isteklerinin değişmesi söz konusu olmakta ve bu risklerin doğru yönetilmesine yönelik olarak, kurumlar yönetim ve üretim kabiliyetlerini bu paralelde geliştirmek zorunda kalmaktadırlar.

10 yıllık eğitim ve danışmanlık tecrübesi sonucu, InoTec tarafından geliştirilmiş olan 12K Stratejik Yönetim Modeli; firmaların günümüz rekabet koşullarında gerekli üretim sistemi altyapılarını kurabilecekleri ve gelişim için yol haritası oluşturabilecekleri bir üretim sistemi yönetim modelidir. - 5S için Atölye Çalışması

5S Yöntemi; Japonya orijinlidir. Temiz ve düzenli bir işyeri organizasyonunun sağlanmasını hedeflemektedir. Böylece aşağıdaki avantajlara sahip bir işyerine kavuşulması sağlanacaktır.

• Verimlilikte artış

• Daha güvenli çalışma ortamı

• Daha güvenli donanım

• Hataları zamanında teşhis

• Çalışan motivasyonunda artış

• Fire oranında azalma

• Müşteri güven seviyesinde artış

Sınıflandırma, Sıralama, Silme, Standartlaştırma ve Sahiplenme olmak üzere 5 adımda işyeri ortamının verimliliğini arttırmak amaçlı ve sürekli iyileştirilmesi gereken bir süreçtir. KAİZEN'e uyarlanarak kullanılması durumunda etkinliği daha da artmaktadır. - A3 Problem Çözme Süreci

Günümüze kadar işyerlerinde çalışanların katılımının sağlandığı ve birlikte öğrenme sürecini destekleyen çok sayıda teknik geliştirilmiş ve kurumlar tarafından kullanılmıştır. Bu tekniklerin arasında Ford’un 8D Tekniği, Deming’in PUKÖ döngüsü, Kalite Çemberleri ve bunlara benzer çok sayıda teknik sıralanabilir. Tüm tekniklerin amacı; birlikte öğrenmeyi desteklemek ve tecrübelerden çıkarımlar yaparak, kurumların verimliliklerini arttırmalarını sağlamak olmuştur.

A3 Problem Çözme Süreci Toyota tarafından Yalın Üretim faaliyetlerini desteklemek amacı ile kullanılan ve yine PUKÖ Döngüsünü esas alan bir problem çözme tekniğidir. A3 Sürecinin en önemli özelliği, problem çözme sürecinde gerçekleştirilen faaliyetleri birbirleri ile bağlantılı olarak bir A3 sayfası üzerinde özetlemesidir.

- A3 Problem Çözme Tekniği Workshop

Günümüze kadar işyerlerinde çalışanların katılımının sağlandığı ve birlikte öğrenme sürecini destekleyen çok sayıda teknik geliştirilmiş ve kurumlar tarafından kullanılmıştır. Bu tekniklerin arasında Ford’un 8D Tekniği, Deming’in PUKÖ döngüsü, Kalite Çemberleri ve bunlara benzer çok sayıda teknik sıralanabilir. Tüm tekniklerin amacı; birlikte öğrenmeyi desteklemek ve tecrübelerden çıkarımlar yaparak, kurumların verimliliklerini arttırmalarını sağlamak olmuştur. A3 Problem Çözme Süreci Toyota tarafından Yalın Üretim faaliyetlerini desteklemek amacı ile kullanılan ve yine PUKÖ Döngüsünü esas alan bir problem çözme tekniğidir. A3 Sürecinin en önemli özelliği, problem çözme sürecinde gerçekleştirilen faaliyetleri birbirleri ile bağlantılı olarak bir A3 sayfası üzerinde özetlemesidir. - APQP-PPAP Workshop

Son yıllarda otomotiv sektöründe iş yapış şekli olarak en önemli gelişme; yeni ürünleri devreye alırken ilk defada hatasız, verimli ve düşük maliyetle ürünler piyasaya sunmak için dizayn edilmiş ve birbirine entegre tekniklerin kullanıldığı APQP olarak isimlendirilen İleri Ürün Kalite Planlaması olarak dilimize yerleşen önemli bir sürecin hayata geçirilmesi olmuştur. Bu süreçle mümkün olduğunca müşteri isteklerine hassas, hızlı ilerleyen ve hızlı reaksiyon göstermeyi ön planda tutan sisteme kavuşulması hedeflenmektedir. Otomotiv sektöründe faaliyet gösteren ve önde gelen ana sanayi şirketlerine ürün tedarik eden kuruluşlar için zorunlu olan APQP-PPAP, FMEA, SPC, MSA, Kontrol Planları, 5S ve 8D konularının gerçek sırası içinde birbirine entegre olarak sunulduğu bu program; InoTec`in otomotiv sektöründeki ve diğer eğitim programlarındaki deneyimi ile ortaya konulmuş, ülkemizde benzeri bulunmayan içerik ve metotlarla sunulmaktadır. - Beyaz Yaka Yıldız Çalışanlar Okulu Gelişim Programı için İhtiyaç Analiz Atölyesi

Yıldız Çalışanlar Okulu, Beyaz Yaka Gelişim Programına başlamadan önce programa dahil olacak personelin ihtiyaçlarını belirlemeye yöneli atölye çalışmaları yürütülmektedir. Çeşitli araçların kullandığı ve aynı anda yürütülen atölye çalışmaları ile personelin gelişimini esas alan eğitim programı tasarlanması hedeflenmektedir. - Deney Tasarımı (DoE)

Özellikle yeni ürünlerin dizaynı veya mevcut ürünlerin geliştirilmesi sırasında deneysel çalışmalar yürütmek mühendislik biliminin temelinde yatmaktadır.

Deneyler sonucunda kesin yargıya varabilmek için tüm proses değişkenlerinin hesaba katılması şarttır. Ancak, tüm değişkenleri sabit tutarak bir değişken üzerinden hareket edilen klasik deney yöntemi hem pahalı, hem de çok gereksiz zaman ve emek sarfiyatına neden olmaktadır. Bu mantıkla; deneylerin tasarımında istatistiksel teknikler kullanılarak hızlı ve uzun çözümler geliştirilebilmektedir. - Eğitim ihtiyaç Analizi

Günümüzde büyük, orta veya küçük ölçekli her organizasyon eğitimin performansa katkısını bilmekte ve çalışanlarının eğitimleri için giderek artan bir bilinç ile çaba göstermektedir. Eğitime önem veren ve yatırım yapan organizasyonların değişime ayak uydurabildikleri ve rekabetçi üstünlükler elde ettikleri görülmektedir. Ayakta kalmak için her organizasyonun artık öğrenen organizasyonlara dönüşmesi gerekmektedir.

Yürüyen bu yapıda “Eğitim İhtiyaç Analizi” kavramı öne çıkmakta ve önem kazanmaktadır. İhtiyaç; mevcut durum ile olması gereken veya istenilen durum arasındaki farklılıktır. Bir bakıma, "Ne" ile "Ne olmalı?" arasındaki farktır. İhtiyaç Analizi ise; mevcut durum ile ulaşılmak istenilen durum arasındaki farkı ortaya koymak amacıyla izlenecek bir süreçtir. Bu süreç, önceliklerin belirlenmesi ve kaynakların yerinde kullanılması için akılcı bir yaklaşım sağlar.

Eğitim İhtiyaç Analizi, eğitim ile hedeflerin gerçekleşmesinin sağlanması için en temel araçtır. Eğitim İhtiyaç Analizi, eğitimin gerçek adresinin, önemli iş ve verimlilik ihtiyaçlarının sağlanmasında yardımcı olarak işletmelerdeki performans düşüklüğünün eğitim ile giderilip giderilemeyeceğini belirler. - Etkili İletişim Teknikleri

Bu eğitim boyunca; ses tonumuz, beden dilimiz hitap tarzımız ve kullandığımız kelimelerin bizi ifade ettiği konusunda farkındalık yaratılması sağlanacaktır. İletişimin, bireysel sosyal hayatımız ve kurumsal iş hayatımızda önemli bir parametre olduğu, birçok kapının kilidini açmada çok önemli bir rol oynadığı aktarılacaktır. İletişimin başarılı olduğu kişi ve kurumların; sürece, işlere, hedeflere karşı avantajlı olacağı aktarılacaktır. iletişim sorununu çözebilecek, dinleme ve konuşma yeteneklerini son derece geliştirerek, jestlerine, mimiklerine ve diksiyonuna hakim olan, iletişimini empati içerisinde gerçekleştiren bireyler yetiştirilecektir. Etkili iletişim eğitimine katılanlar, temel iletişim tekniklerini öğreni - Hedef Maliyet Odaklı Ürün Geliştirme

Yeni ürünlerin geliştirilmesi ve seri imalat şartlarında devreye alınması süreci disiplinler arası aktivite gerektirir. Mevcut ürün yelpazesinde yer alan ürün gamına ilave bir ürünün yerleştirilmesi ve hedeflenen maliyet sınırları içinde kalınabilmesi için yeni ürününün geliştirilme süreci özenle takip edilmelidir. Diğer taraftan bir ürünün geliştirilmesi ve devreye alınması sırasında mevcut ürünlerin üretim maliyetlerinin de bundan olumsuz yönde etkilenmemesi için bütünsel bir yaklaşıma ihtiyaç duyulmaktadır.

Yeni bir ürünün geliştirilmesi süreci dört ana evreden oluşmaktadır: 1. Konsept Dizaynı, 2. Ürün Dizaynı, 3. Proses Dizaynı ve son olarak 4. Ön Seri İmalat. Bu dört evre birbirlerine bağlı ve çoğu durumda paralel yürütülmesi gereken aktiviteleri içerir. Ürün geliştirme süreci boyunca takım etkinliği gerekir ve bu takım etkinliği amacına göre çok sayıda teknik kullanılarak gerçekleştirilir.

- Hedef Maliyet Odaklı Ürün Geliştirme Sertifika Programı

Yeni ürünlerin geliştirilmesi süreci disiplinler arası aktivite gerektirir. Mevcut ürün yelpazesinde yer alan ürün gamına ilave bir ürünün yerleştirilmesi ve hedeflenen maliyet sınırları içinde kalınabilmesi için yeni ürününün geliştirilme süreci özenle takip edilmelidir. Diğer taraftan bir ürünün geliştirilmesi ve devreye alınması sırasında mevcut ürünlerin üretim maliyetlerinin de bundan olumsuz yönde etkilenmesi için bütünsel bir yaklaşıma ihtiyaç duyulmaktadır.

Yeni bir ürünün geliştirilmesi süreci dört ana evreden oluşmaktadır: 1. Konsept Dizaynı, 2. Ürün Dizaynı, 3. Proses Dizaynı ve son olarak 4. Ön Seri İmalat. Bu dört evre birbirlerine bağlı ve çoğu durumda paralel yürütülmesi gereken aktiviteleri içerir. Ürün geliştirme süreci boyunca takım etkinliği gerekir ve bu takım etkinliği amacına göre çok sayıda teknik kullanılarak gerçekleştirilir.

- Hedef Maliyet Odaklı Ürün Geliştirme Workshop

Yeni ürünlerin geliştirilmesi süreci disiplinler arası aktivite gerektirir. Mevcut ürün yelpazesinde yer alan ürün gamına ilave bir ürünün yerleştirilmesi ve hedeflenen maliyet sınırları içinde kalınabilmesi için yeni ürününün geliştirilme süreci özenle takip edilmelidir. Diğer taraftan bir ürünün geliştirilmesi ve devreye alınması sırasında mevcut ürünlerin üretim maliyetlerinin de bundan olumsuz yönde etkilenmesi için bütünsel bir yaklaşıma ihtiyaç duyulmaktadır. Yeni bir ürünün geliştirilme süreci dört ana evreden oluşmaktadır: 1. Konsep Dizaynı, 2. Ürün Dizaynı, 3. Proses Dizaynı ve son olarak 4. Ön Seri İmalat. Bu dört evre birbirlerine bağlı ve çoğu durumda paralel yürütülmesi gereken aktiviteleri içerir. Ürün geliştirme süreci boyunca takım etkinliği gerekir ve bu takım etkinliği amacına göre çok sayıda teknik kullanılarak gerçekleştirilir. - İleri Ürün Kalite Planlaması (APQP 3.Rev), Kontrol Plan ve Üretim Parçası Onay Prosesi (PPAP 4.Rev)

1990`lı yıllardan bu yana Kalite Yönetim Sistemlerinde çok fazla değişim yaşandı. 1994 yılında yayınlanan ISO 9000 serisi standartları kuruluşlar tarafından hızla benimsendi. Kurumlar hem kendi sistemlerini bu standardın şartlarına göre tekrar gözden geçirdi, hemde ISO 9000 belgesini önemli bir pazarlama aracı olarak kullanmaya başladı. Bu gelişmeler lokomotif durumunda olan otomotiv sektöründe farklı algılandı. ISO 9000 serisi standartları bu sektörün çalışma dinamikleri için yeterli sayımladı. İlk hareket Amerikalı kuruluşlar olan Ford, Chrysler ve GM`den geldi. Bu kuruluşlar bir araya gelerek ISO 9000 serisi standartlar üzerine ek şartlar ilave etti (QS 9000). Bu kuruluşların tedarik zincirinde yer alabilmek için söz konusu ek şartları da yerine getirmek gerekti. Daha sonra Alman, Fransız, İtalyan ve Japon otomotiv firmaları da bir araya gelerek kendi tedarikçilerine ek şartlar öne sürmeye başladılar.

Otomotiv firmalarının öne sürdüğü ek şartlar İleri Ürün Kalite Planlaması (APQP), Üretim Parçası Onay Prosesi (PPAP), Hata Türleri ve Etkileri Analizi (FMEA) ve İstatistiksel Proses Kontrol (SPC) gibi tekniklerin uygulanması yönündeki zorunluluklar yönünde birleşti. - İleri Ürün Kalite Planlaması, APQP ve Üretim Parçası Onay Prosesi, PPAP

1990`lı yıllardan bu yana Kalite Yönetim Sistemlerinde çok fazla değişim yaşandı. 1994 yılında yayınlanan ISO 9000 serisi standartları kuruluşlar tarafından hızla benimsendi. Kurumlar hem kendi sistemlerini bu standardın şartlarına göre tekrar gözden geçirdi, hemde ISO 9000 belgesini önemli bir pazarlama aracı olarak kullanmaya başladı. Bu gelişmeler lokomotif durumunda olan otomotiv sektöründe farklı algılandı. ISO 9000 serisi standartları bu sektörün çalışma dinamikleri için yeterli sayımladı. İlk hareket Amerikalı kuruluşlar olan Ford, Chrysler ve GM`den geldi. Bu kuruluşlar bir araya gelerek ISO 9000 serisi standartlar üzerine ek şartlar ilave etti (QS 9000). Bu kuruluşların tedarik zincirinde yer alabilmek için söz konusu ek şartları da yerine getirmek gerekti. Daha sonra Alman, Fransız, İtalyan ve Japon otomotiv firmaları da bir araya gelerek kendi tedarikçilerine ek şartlar öne sürmeye başladılar.

Otomotiv firmalarının öne sürdüğü ek şartlar İleri Ürün Kalite Planlaması (APQP), Üretim Parçası Onay Prosesi (PPAP), Hata Türleri ve Etkileri Analizi (FMEA) ve İstatistiksel Proses Kontrol (SPC) gibi tekniklerin uygulanması yönündeki zorunluluklar yönünde birleşti.

Bu teknikleri hayata geçirerek otomotiv ana sanayicileri pazara sunulan ürünlerin sunum hızını kısaltmayı, maliyetleri düşürmeyi ve kaliteyi sürekli artırmayı hedefledi.

2000`li yıllara gelindiğinde ISO 9001 Kalite Yönetim Sisteminin süreç odaklı yapısı ile birlikte QS 9000 eşdeğeri müşteri istekleri ISO/TS 16949 Kalite Yönetim Sistemi Şartları altında toplandı. Standarda göre her bir yeni ürünün devreye alınması sırasında (APQP Süreci), yukarıda sıralanan tüm tekniklerin zorunlu olarak kullanımı benimsendi. Bugün söz konusu tekniklerin kullanımı otomotiv sanayii dışındaki sektörlerde de yavaş yavaş uygulama alanı bulmaya başladı.

Bu eğitim, otomotiv sektöründe uygulama alanı bulan ve yeni ürünlerin devreye alınması sırasında uygulanan İleri ürün Kalite Planlaması (APQP) sürecini detaylı olarak ele almaktadır.

Eğitim içeriği, Otomotiv Endüstrisi Aksiyon Grubu (AIAG) tarafından yayınlanan APQP ve PPAP Kitapçıklarının revizyonu takip edilerek sürekli olarak güncel tutulmaktadır. - InoPro ile Proje Yönetimi

Proje; “kapsamı ve bütçesi açıkça belirlenmiş rutin dışı aktiviteler olarak” tanımlanır. Proje kavramı iş dünyasının vazgeçilmez parçası haline gelmiştir. Kurumlar, departmanlardan oluşan rijit yapıların yanında proje organizasyonları ile departmanlar arası konuları sonuçlandırmanın yollarını keşfettiler. Proje takımlarının çalışmaları ile daha hızlı sonuçlar elde edildiği ve çalışanların motivasyonlarının daha yüksek seyrettiği gözlemlenmektedir.

Projelerin şirketlerin yararına doğru sonuçlar üretebilmesi için doğru yönetilmeleri ve proje faaliyetlerinde yer alacak çalışanların projelerin dinamiklerini mutlaka kavramış olması gerekmektedir. Bu eğitim; Kapsam, Planlama, Uygulama ve Kontrol olmak üzere toplam dört modülden oluşan yapısı ile Proje Yönetimi konusuna detaylı bir bakış içermektedir. Eğitim programı web tabanlı InoPro Strateji Uygulama ve Proje Yönetim Sistemi kullanılarak yürütülmektedir. - ISO 14001:2015 Çevre Yönetim Sistemi İç Denetçi

Çevre Yönetim Sistemi; çocuklarımızdan miras aldığımız küresel kaynaklarımızın korunmasını hedefleyen bir standart. Kuruluşlar üretim yaparken kaynak kullanıp, küresel kaynakların harcanmasına da neden olmaktadır. ISO 14001:2015 ÇYS kapsamında gerçekleştirilecek olan sistem denetimlerinde görev alacak denetçilerin yetiştirilmesini sağlayacak bu eğitim; aynı zamanda gelecek kuşaklardan emanet aldığımız çevremizin korunmasında sosyal sorumluluk üstlenmesi gereken bilincin inşa edilmesini de hedeflemektedir.

Eğitim sırasında söz konusu Çevre Yönetim Sistemi iç tetkiklerinin ISO 19011 Kalite ve Çevre Yönetim Sistemlerinin Denetimi hakkında rehber standart kullanılarak ISO 9001:2015 Kalite Yönetim Sistemi ve/veya OHSAS 18001:2014 Sistemi kapsamındaki iç tetkikler ile birlikte entegre uygulanış biçimi üzerinde durulmaktadır. - ISO 27001 Bilgi Güvenliği Yönetim Sistemi Farkındalık

Bilgi, kurumdaki diğer varlıklar gibi, kurum için önem taşıyan ve bu nedenle de en iyi şekilde korunması gereken bir varlıktır. Bilgi güvenliği; kurumdaki işlerin sürekliliğinin sağlanması, işlerde meydana gelebilecek aksaklıkların azaltılması ve yatırımlardan gelecek faydanın artırılması için bilginin geniş çaplı risklerden korunmasını sağlar.

Bilgi güvenliği yönetimi konusunda en yaygın olarak kullanılan standart, “ISO/ 27001 Bilgi Güvenliği Yönetim Sistemi” standardıdır. Bu standart, işletmeler içerisinde bilgi güvenliğini başlatan, gerçekleştiren ve sürekliliğini sağlayan kişilerin kullanımı için, bilgi güvenliği yönetimi ile ilgili gereklilikleri içermektedir.

Bu eğitim ISO 27001 ve bu standardın uygulama pratikleri için tavsiyeleri içeren ISO 27002 standardını temel alarak hazırlanmıştır.

- ISO 50001 Enerji Yönetim Sistemi Temel Şartları ve Kılavuz

Günümüz piyasasının rekabetçi şartları şirketleri karlılığın arttırılması yönünde oldukça zorlamaktadır. Bu noktada, ihtiyaç duyduğu enerjiyi verimli bir şekilde kullanan ve enerji tasarrufu için projeler geliştiren organizasyonlar, çevre korumanın yanı sıra, oldukça önemli maddi kazançlar sağlamaktadırlar. ISO 50001 Enerji Yönetim Sistemi maliyetlerinizi ve sera gazı emisyonlarınızı düşürme esaslı, etkili bir enerji yönetimi için sistemleri ve prosedürleri belirleyerek sistematiği kurmanıza yardımcı olur.

- Kalite Araç ve Teknikleri

Son yıllarda kullanıcıların beğenisine sunulan ürünlerin hemen hemen hepsinde en önemli özellik; kalite olmuştur. Zira kalitenin tanımı da zamanla değişerek; “ürünlerin müşterilerin isteklerini karşılayan özelliklerinin tümü” haline gelmiştir. Bu anlamda ürünlerin fiziksel dayanıklılığı vs gibi kavramlara fiyat ve ihtiyaç duyulduğu anda ulaşılabilirlik gibi kavramlarda eklenmiştir. Herhangi bir şirketin günümüz dünyasında uzun vade de ayakta kalabilmesi ve rekabet şansını koruyabilmesi için kaliteye gereken önemi vermesinin gerektiği, artık inkar edilemeyen bir gerçek olmuştur.

Bu anlamda düz mantıktan hareketle; herhangi bir şirketin ürettiği ürünlerde belirli bir kalite seviyesini yakalayabilmesi için belirli bir düzeydeki maliyeti göğüslemesi gerekmektedir. Çalışma prensipleri sistematik olmayan, kurumsallaşmamış bir şirket için bu doğrudur. Çünkü yüksek olan fire (kalitesizlik) maliyetleri, kaliteli üretilen ürünlerin maliyetleri üzerine eklenecektir Ancak, ürün veya hizmet üretimi sırasında ortaya çıkan hataların tespiti ve önlenmesine yönelik sistematik araçların kullanılması ile; ortaya çıkan kalitesizlik maliyetleri şirketin kar hanesine kaydedilebilecektir. Bir başka deyişle; belirli bir kalite seviyesinin korunabilmesi için maliyetlerin yükselmesi gerekmez, aksine düşmesi beklenir.

ISO 9000, QS 9000, ISO/TS 16949, ISO 14000 standartları veya Toplam Kalite Yönetimine göre sistemini yapılandırmış kuruluşlarda kalite araç ve tekniklerinin kullanılması ihtiyaçtan öte zorunluluk haline gelmiştir. Diğer taraftan söz konusu araç ve teknikler olmadan etkin bir sistemin işleyişi de mümkün değildir. - Kalite Fonksiyonları Dağılımı (QFD)

Kalite Fonksiyon Dağılımı (QFD), sistematik olarak ürün ve kalite planlaması için kullanılan bir yöntemdir. Metodun uygulanmasında tamamen müşteri memnuniyeti esas alınır.

QFD metodu, 60’lı yılların ortalarında Japonya’da geliştirilmiş ve başarı ile uygulanmıştır. Japon firmaları Mitsubishi ve Toyota 70’li yılların başlarından itibaren bu yöntemi uygulamaya başlamışlardır. Amerika’da 80’li yılların başlarından itibaren, Avrupa ülkelerinde ise bundan 10 yıl sonra Amerikan menşeli firmalar bünyesinde kullanılmaya başlanmıştır. Yöntem sayesinde aşağıda sıralanan hedeflere erişilebilmesi için bir strateji geliştirilmesi mümkün olabilmektedir:

- Müşteri kullanımının optimizasyonu

- Memnun müşteri kazanmak

- Rekabet şansının artırılması

- Pazar payının artırılması

- Kalite Kontrol ve Kontrol Plan Hazırlama

Müşteri isteklerinin doğru anlaşılarak ürünlerin müşterinin beklentilerine uygun şekilde üretilmesi gerekmektedir. Bu noktada kalite kontrolün önemi ortaya çıkmaktadır. Bu eğitimde, kalite ve kalitenin tarihsel gelişimi, müşteri isteklerinin anlaşılmasının önemi, tahribatlı ve tahribatsız muayene, kalite kontrol araçları (ilgili talimatlar, prosedürler, teknik resimler, kontrol planları, kontrol formları, ölçü aletleri gibi), veri toplama yöntemleri ve verilerin değerlendirilmesi, kontrol sonuçlarının analiz edilmesi ve iyileştirme çalışmalarında kullanılması uygulamalarla açıklanmaktadır. - Kimyasalların Güvenli Kullanımı

Ulusal ve uluslar arası gereklilikler doğrultusunda, kimyasalların kullanımındaki risklerin azaltılması, kimyasalların güvenli kullanımı için Tehlikeli Kimyasalların ve MSDS (Malzeme Güvenlik Bilgi Formu) Yönetiminin etkin yapılması. - Kimyasalların Güvenli Kullanımı

Ulusal ve uluslar arası gereklilikler doğrultusunda, kimyasalların kullanımındaki risklerin azaltılması, kimyasalların güvenli kullanımı için Tehlikeli Kimyasalların ve MSDS (Malzeme Güvenlik Bilgi Formu) Yönetiminin etkin yapılması. - Kimyasalların Güvenli Kullanımı

Ulusal ve uluslar arası gereklilikler doğrultusunda, kimyasalların kullanımındaki risklerin azaltılması, kimyasalların güvenli kullanımı için Tehlikeli Kimyasalların ve MSDS (Malzeme Güvenlik Bilgi Formu) Yönetiminin etkin yapılması. - Kimyasalların Güvenli Kullanımı

Ulusal ve uluslar arası gereklilikler doğrultusunda, kimyasalların kullanımındaki risklerin azaltılması, kimyasalların güvenli kullanımı için Tehlikeli Kimyasalların ve MSDS (Malzeme Güvenlik Bilgi Formu) Yönetiminin etkin yapılması. - Kimyasalların Güvenli Kullanımı

Ulusal ve uluslar arası gereklilikler doğrultusunda, kimyasalların kullanımındaki risklerin azaltılması, kimyasalların güvenli kullanımı için Tehlikeli Kimyasalların ve MSDS (Malzeme Güvenlik Bilgi Formu) Yönetiminin etkin yapılması. - Kimyasalların Güvenli Kullanımı

Ulusal ve uluslar arası gereklilikler doğrultusunda, kimyasalların kullanımındaki risklerin azaltılması, kimyasalların güvenli kullanımı için Tehlikeli Kimyasalların ve MSDS (Malzeme Güvenlik Bilgi Formu) Yönetiminin etkin yapılması. - Leanopoly Hat Dengeleme Simulasyonu

Hat dengeleme kaizeni; bir hatta darboğaz olan istasyonun çevrim süresini azaltarak hat çevrim zamanını ve dolayısıyla hat verimini ve hat kapasitesini arttırmayı hedefleyen kaizenlerdir. Hat dengelemede süreç yönetimi; ürün ve hizmet üretme sistemi ve nasıl organize olacağına karar verilmesi yeni ürün ve hizmet planlamasının bir amacıdır. Bu sistem kapasite planlamasını, ekipman seçimini ve yerleşke tasarımını etkiler.

Doğru hat düzenlemesi ve yerleşim tasarımının;

1.Hedef ürün ve hizmet kalitesine ulaşmayı kolaylaştırma,

2.İşçileri ve alanı etkin bir şekilde kullanımı,

3.Darboğazların elimine edilmesi,

4.Malzeme taşıma maliyetlerini minimize etmek,

5.Malzeme ve çalışanların gereksiz hareketlerini elimine etmek,

6.Müşteri hizmet veya üretim zamanını minimize etmek gibi hedef ve maliyet artıran etkileri olmaktadır. - Liderlik

Hızla değişen dinamiklerin olduğu bir dünyada yaşıyoruz ve bu da etkin Liderlere olan ihtiyacı her geçen gün arttırmaktadır. Liderliğe olan ihtiyacın artışıyla birlikte Etkin Liderlerin içeriği ve tanımları da çeşitlilik göstermeye başlamıştır. Etkin bir Liderlik için, standart tanımlanmış yetkinliklere bireyleri sığdırmaya çalışmak yerine, o bireye özel, eşşiz yetkinliklerin ortaya çıkartılması ve potansiyelini maksimum seviyede kullanmasını sağlamak çok daha verimli ve kalıcı olacaktır.

- Mavi Yaka Çalışanlar için İsraf Savaşçıları Sertifika Programı

Yalın Üretim teknikleri ile tanışmış ve uygulamak için çaba sarf eden kuruluşlar, israflarla dolu bir dünyada uzun ve zor bir yolda ilerlemektedir. Bu program yolculuk boyunca israfları gören, algılayan ve yok etmek için savaşan takımların liderlerinin yönetsel yetkinliklerini geliştirmek ve kurumlarının verimliliğine direkt olarak etki etmek amacı ile hazırlanmıştır. Yetişkin öğrenme stiline uygun takım çalışması metodolojisi, zengin eğitim araçları kullanımı, tecrübeli eğitmenler, video gösterimleri, eğlenceli uygulamalar, dinamik ve interaktif katılım ortamı ile bu eğitim programı kısa sürede kuruluşlar tarafından beğeni ile karşılanmıştır.

- Mavi Yaka Yıldız Çalışanlar Okulu Sertifika Programı

Mavi Yaka Yönetici Yetkinlik Geliştirme Yıldız Çalışanlar Okulu, üretim yapan şirketlerin mavi yakalı personelini yönetmek üzere görev yapan çalışanların (ustabaşı, postabaşı, tekniker, teknisyen vb) yönetsel yetkinliklerini geliştirmek ve kurumlarının verimliliğine direkt olarak etki etmek amacı ile hazırlanmıştır. Yetişkin öğrenme stiline uygun takım çalışması metodolojisi, zengin eğitim araçları kullanımı, tecrübeli eğitmenler, video gösterimleri, eğlenceli uygulamalar, dinamik ve interaktif katılım ortamı...

- Otomotiv Sektörü için Kalite Mühendisi Yetiştirme Sertifika Programı

Kalite Mühendisi Yetiştirme Programı; ürün/hizmet ve süreç kalitesini belirlemek, ölçmek ve iyileştirmek isteyen kişi ve kuruluşların ihtiyaçlarına cevap verecek şekilde dizayn edilmiştir. Bu program ile otomotiv sektöründeki kuruluşlarda kalite yönetim ve iyileştirme faaliyetlerinin planlama ve uygulanmasında liderlik yapabilecek bilgi seviyesine ulaşmış Kalite Mühendisleri yetiştirilmesi hedeflenmektedir.

6 modülden oluşan program; ilk olarak Kalite Mühendislerinin sahip olması gereken yetkinlikleri, görevleri, temel kalite bilgileri ve sektör içinde faaliyet gösterdikleri pazarın dinamiklerinin katılımcılar tarafından anlaşılmasından başlamaktadır. İkinci modülden itibaren bir Kalite Mühendisinin otomotiv sektöründe ihtiyaç duyduğu ISO 9001:2015 ve IATF 16949:2016 Kalite Yönetim Sistemi standart bilgisi ve diğer yönetim sistemleri temel bilgileri kendisine kazandırılmaktadır. Üçüncü modülde; IATF 16949 Kalite Yönetim Sistemi İç Denetimi ile birlikte; tedarikçi denetimi, süreç denetimi ve ürün denetimi yolu ile kuruluşlar içinde sürdürülen faaliyetlerin performansının izlenerek kontrol altına alınması hedeflenmektedir. Dördüncü modülde ürün ve süreçlerin yönetiminin planlanması, kontrol sistemlerin tasarlanması, uygulama ve geliştirilmesi esas alınmıştır. Beşinci modülde; Kalite Mühendisinin olaylara analitik düşünce tarzıyla yaklaşmasının sağlanması hedeflemekte ve problemleri çözmek için kullanabilecekleri özel kalite geliştirme araç ve teknikleri katılımcılara aktarılacaktır. Son olarak altıncı modülde; tepe yönetimin sağlıklı karar alması amacıyla, kuruluş içinde sürdürülen kalite ve kontrol faaliyetlerinin performansının raporlanmasında kullanılacak teknikler ve yöntemler ele alınmaktadır.

Program mezunlarımıza aşağıdaki 4 sertifika verilmektedir:

1. Otomotiv Sektörü için Kalite Mühendisi Yetiştirme Programı Sertifikası

2. ISO 9001:2015 ve IATF 16949:2016 Kalite Yönetim Sistemi Temel Şartlar Sertifikası

3. ISO 9001:2015 ve IATF 16949:2016 Kalite Yönetim Sistemleri İç Denetçi Sertifikası

4. APQP-PPAP Sertifikası - Otomotiv Sektörü için Proje Mühendisi Yetiştirme Sertifika Programı

Şirketlerin kalitelerini yükseltmesi ve gelişimini sürdürmesi, kendi yapısında sürdürdüğü faaliyetleri proje sistematiği içerisinde gerçekleştirmesine ve sonuca erdirmesine bağlıdır. Bu doğrultuda, son dönemde otomotiv sektöründe faaliyet gösteren kuruluşların verdiği iş ilanları arasında en fazla göze çarpanlar “Proje Mühendisi” veya ”Proje Yöneticisi” pozisyonlarıdır. Proje Mühendisliği görevi proje yönetiminden, ürün geliştirme süreci ve bu kapsamda kullanılan tekniklere, proses geliştirme süreci adımları ve yine bu kapsamda kullanılan tüm tekniklere hakimiyet gerektirmektedir. Diğer taraftan bir proje mühendisinin etkin olarak çalışabilmesi ve şirketine yararlı olabilmesi için mevcut projelerde tecrübe elde etmiş ve çok sayıdaki teknik bilgiyi öğrenmiş olması gerekmektedir.

InoTec bu sertifika programını, otomotiv sektöründe faaliyet gösteren kurumlarda Proje Mühendisi veya Proje Yöneticisi olarak görev alan, ürün ve proses geliştirme sürecine aktif olarak katılan çalışanlara özel olarak dizayn etmiştir. Programdan mezun olan bir Proje Mühendisi, projenin yürütülmesi sırasında gerek müşterilerle ve gerekse kurum içi departman çalışanları arasındaki koordinasyonu etkin olarak yürütürken, kurumuna ciddi oranda değer katacaktır.

Program sonunda şu 7 adet sertifika verilmektedir:

1. Otomotiv Sektörü için Proje Mühendisi Yetiştirme Sertifika Programı Sertifikası

2. Kalite Fonksiyonları Geliştirme Tekniği Sertifikası (QFD)

3. AIAG-VDA FMEA Sertifikası

4. Ölçüm Sistemi Analizi Sertifikası (MSA)

5. 8D Problem Çözme Tekniği Sertifikası

6. İstatistiksel Proses Kontrol Sertifikası (SPC)

7. APQP-PPAP Programı Sertifikası

- Poka Yoke Uygulamaları

Üretimde hatalar oluşmadan önce, hataları kaynağında önleme maliyetlerin düşürülmesinde büyük ölçüde önem taşımaktadır. Bu hataların önlenmesine yönelik olarak kullanılan her türlü mekanizma Poka-Yoke olarak adlandırılır. - Problem Çözme Teknikleri ve Kök Neden Analizi

Problem, hakkında araştırma yapılacak, üzerinde düşünülecek ve çözülecek bir sorundur. Problem çözme ise hedefe ulaşabilmek için alternatifler arasında en uygun olanı belirleyip engelleri ortadan kaldırmaktır.

Günümüzde problem çözme konusunda bilimsel yöntemler, kurallar ve tekniklerin kullanılması sayesinde problemler hızlı, yaratıcı ve etkili olarak çözülebilmektedir.

Bu eğitimde problem ve problem çözme teknikleri açıklanacak, çeşitli örnekler ve vaka çalışması ile bilgiler pekiştirilecektir. - Stratejik Planlama ve KPI Yönetimi

Devamlı değişen pazar koşulları, ekonomik koşullar, siyasi dengeler, resmi mevzuatlar... şirketlerin faaliyetlerini birebir etkiler hale gelmiştir. Bu ortamda genel kanı; planlama yapmanın çok güç ya da imkansız olacağı yönündedir. Aksine planlama yapmak veya stratejik planlamanın ilkelerini uygulamak bugünlerde gereklidir ve doğru uygulandığında kuruluşlara önemli katma değerler sağlamaktadır.

Stratejik planlama; kuruluşun kendini ve içinde bulunduğu şartları analiz ederek, belirlediği misyon ve vizyon çerçevesinde 5-10 yıllık süreleri kapsayan strateji ve politikaları belirlemesidir. Stratejik düşünme süreci:

• Fırsatları görmek ve kullanmak,

• Rizikoları/tehditleri mümkün olduğunca elimine etmek,

• Güçlü yönler kazanmak ve geliştirmek,

• Zayıf yönleri minimize etmek ve yok etmektir. - Takım Bazlı Problem Çözme Tekniği (8D)

8D süreci; 8 adımdan oluşan problem çözme sistematiğidir. Chrysler`in 7D`sine (yedi adımlı disiplin) karşın Ford tarafından benimsenen 8 adımlı disiplin bugün otomotiv sanayii tarafından daha yaygın uygulama alanı bulmuştur.

8 adımlı disiplinin en önemli avantajı takım çalışması prensiplerinin problem çözme sürecinde kullanılmasıdır. Böylece, problem çözme sürecinde ihtiyaç duyulan farklı bakış açıları ve kuruluş içinde müşteri isteklerinin öneminin yaygınlık kazanması sağlanmaktadır. Diğer taraftan son adımda yer alan, problem çözme takımının kutlanması ve takdir edilmesi; kurum içi motivasyonun sağlanması açısından önemli etken olarak karşımıza çıkmaktadır.

ISO/TS 16949:2009 Teknik Spesifikasyonu ve ISO 9001:2008 Kalite Yönetim Sistemi çerçevesinde çalışan kuruluşların benimsediği bir çalışma şeklidir. Özellikle Ford tedarik zincirinde yer alan tüm kuruluşların uygulaması zorunlu bir süreçtir. - Takım Bazlı Problem Çözme Süreci (8D) ve A3 Tekniği

Günümüze kadar işyerlerinde çalışanların katılımının sağlandığı ve birlikte öğrenme sürecini destekleyen çok sayıda problem çözme tekniği geliştirilmiş ve kurumlar tarafından kullanılmıştır. Bu tekniklerin arasında Ford’un 8D Tekniği, Deming’in PUKÖ döngüsü, Toyota’nın A3 tekniği, Kalite Çemberleri ve bunlara benzer çok sayıda teknik sıralanabilir. Tüm tekniklerin amacı; birlikte öğrenmeyi desteklemek ve tecrübelerden çıkarımlar yaparak, kurumların verimliliklerini arttırmalarını sağlamak olmuştur. 8D süreci; 8 adımdan oluşan problem çözme sistematiğidir. Chrysler'in 7D'sine (yedi adımlı disiplin) karşın Ford tarafından benimsenen 8 adımlı disiplin bugün otomotiv sanayii tarafından daha yaygın uygulama alanı bulmuştur. APQP sürecine entegre olan bu teknikte, takım çalışması prensiplerinin problem çözme sürecinde kullanılması ile ihtiyaç duyulan farklı bakış açıları ve kuruluş içinde müşteri isteklerinin öneminin yaygınlık kazanması sağlanmaktadır. ISO/TS 16949:2009 Teknik Spesifikasyonu ve ISO 9001:2008 Kalite Yönetim Sistemi çerçevesinde çalışan kuruluşların benimsediği bir çalışma şeklidir. Özellikle Ford tedarik zincirinde yer alan tüm kuruluşların uygulaması zorunlu bir süreçtir. A3 Problem Çözme Tekniği Toyota tarafından kullanılan, kuruluş içi ve kuruluş dışı (müşteri) problemlerin ele alındığı, Yalın Üretim faaliyetlerini destekleyen ve yine PUKÖ Döngüsünü esas alan bir problem çözme tekniğidir. A3 Sürecinin en önemli özelliği, problem çözme sürecinde gerçekleştirilen faaliyetleri birbirleri ile bağlantılı olarak bir A3 sayfası üzerinde özetlemesidir. - Teknoloji Yol Haritası Yönetimi

Teknoloji yol haritası, bir kuruluşun teknoloji girişimlerini, ürünlerini, hizmetlerini ve stratejilerini ana hatlarıyla belirten

bir belge veya kılavuzdur. İşletmenizin halihazırda kullanmakta olduğu teknolojiyi, gelecekte uygulamanız gerekenleri

risklerden ve maliyetli hatalardan nasıl kaçınacağınızı ve eski teknolojilerin nasıl yükseltileceğini ayrıntılarıyla anlatır.

- Toplam Üretken Bakım (TPM)

Üretim yapan kuruluşların verimliliği, kullandıkları ekipmanın kalitesi ve ekipmanın etkinliği ile doğru orantılıdır. Ekipmanların sürekli olarak ihtiyacı görecek halde tutulması ve devreye alındığı ilk günkü kadar yetkinliğe sahip olabilmesi için bakımlı olması şarttır. Bakım işlemleri ise sadece bir departmanın sorumluluğu değil, topyekun bir çabanın ürünü olmak zorundadır. Bakım işlemlerini aynı zamanda operatörün sorumluluğu dahilinde görmek, makinelerin doğru kullanımı için de avantajlar sağlamaktadır. Toplam Üretken Bakım (TPM) bakım işlemlerini geniş tabana yayan bir çalışma sistematiğidir. - VDA 6.5 Ürün Denetimi

VDA 6.5 Ürün Denetimi; müşterilerin bakış açısı ile ürünlerin bağımsız olarak değerlendirilmesi, ürün ve mal kusurlarından doğan iddialara karsı güvence sağlamak amacıyla kullanılan bir yönetim aracıdır.. Bu uygulama kuralı, ürün denetiminin uygulama sahalarını tanımlar ve ürün denetiminin yönetimi için tavsiyeler verir. Temel denetim faaliyetleri ve denetçileri de kapsayan gereklilikler ile birlikte açıklanır.

Nihai kullanıcıların beklentileri artık sadece spesifikasyonlarda yer almamaktadır. Otomotiv endüstrisi için araç üreticilerinden ve tedarikçilerinden kendi sorumlulukları altında ürünlerin özelliklerini tespit etmeleri ve kendi ürünlerini üretmeleri beklenmektedir. Bu doğrultuda ürün denetim yönteminin standardize edilmesi, sektörün önemli bir ihtiyacı olarak ortaya çıkmıştır. - Verimli Bir İşyeri İçin 5S

5S Yöntemi; Japonya orijinlidir. Temiz ve düzenli bir işyeri organizasyonunun sağlanmasını hedeflemektedir. Böylece aşağıdaki avantajlara sahip bir işyerine kavuşulması sağlanacaktır.

• Verimlilikte artış

• Daha güvenli çalışma ortamı

• Daha güvenli donanım

• Hataları zamanında teşhis

• Çalışan motivasyonunda artış

• Fire oranında azalma

• Müşteri güven seviyesinde artış

Sınıflandırma, Sıralama, Silme, Standartlaştırma ve Sahiplenme olmak üzere 5 adımda işyeri ortamının verimliliğini arttırmak amaçlı ve sürekli iyileştirilmesi gereken bir süreçtir. KAİZEN'e uyarlanarak kullanılması durumunda etkinliği daha da artmaktadır. - Yalın Üretim Sertifika Programı

Yalın üretim, minimum kaynak kullanarak, minimum maliyetle, israfsız ve yalın operasyonlarla ürün üretilmesidir. Yalın ve israfsız üretim, müşteri açısından katma değeri olmayan;

- Kalıp değiştirme,

- Kalite kontrol,

- Stok,

- Beklemeler,

- Hatalı üretim, vb aktiviteleri ve süreleri minimuma indirmek demektir.

Yalın üretim, yukarıda örnekleri verilmiş olan, değer katmayan aktiviteleri ortadan kaldırarak üretimi yalınlaştırmayı, ürünün üretim hattında geçirdiği süreyi kısaltmayı ve bu sayede üretimi hızlandırmayı amaçlar. Yalın Üretim, üretim hızını arttırırken kalite, maliyet ve teslimat performanslarında da önemli ölçüde iyileştirmeler sağlar. Yalın Üretim Sertifika Programı sayesinde;

- Verimliliği yüksek,

- Karlı,

- Sürekli olarak kendisini geliştiren,

- Kaynaklarını optimum kullanan,

- Sürdürülebilir başarılar elde eden,

- Rekabet gücü yüksek kurumların oluşturulmasına katkıda bulunulacaktır.

- Yalın Üretim Uygulayan Şirketler için Yıldız Çalışanlar Okulu "İ s r a f S a v a ş ç ı l a r ı"

Yalın Üretim teknikleri ile tanışmış ve uygulamak için çaba sarf eden kuruluşlar, israflarla dolu bir dünyada uzun ve zor bir yolda ilerlemektedir. Bu program yolculuk boyunca israfları gören, algılayan ve yok etmek için savaşan çalışanların yönetsel yetkinliklerini geliştirmek ve kurumlarının verimliliğine direkt olarak etki etmek amacı ile hazırlanmıştır. Yetişkin öğrenme stiline uygun takım çalışması metodolojisi, zengin eğitim araçları kullanımı, tecrübeli eğitmenler, video gösterimleri, eğlenceli uygulamalar, dinamik ve interaktif katılım ortamı ile bu eğitim programı kısa sürede kuruluşlar tarafından beğeni ile karşılanmıştır.

- Yalın Üretim Eğitim Paketi (12K Yalın Yönetim Modeli Analizi HEDİYE)

Üretim alanlarında günlük iş yoğunluğu içerisinde farkında olmadığımız gereksiz yürümeler, taşımalar, beklemeler, stoklar, fazla veya hatalı üretilen ürünler bir çok katma değersiz durumlar mevcuttur. Üretim firmalarındaki üm bu katma değersiz aktiviteler gün sonunda yetişmeyen işler, mutsuz çalışanlar, memnun olmayan müşteriler olarak firmalara geri dönmektedir. Yalın üretim adı verilen ve katma değersiz hareketleri en aza indiren veya yok eden sistemler bütünü ile firmanızı kar eden, kaynaklarını verimli kullanan, sürdürülebilir başarılar elde eden ve piyasada rekabet edebilen bir işletme haline getirmeniz mümkündür. Yalın üretimin fabrikanızda en iyi şekilde uygulanabilmesi için gerekli olan VSM, 5S, TPM, SMED ve A3 problem çözme tekniği gibi teknikleri “Yalın Üretim Eğitim Paketi” ile bir bütün içerisinde bünyenizdeki çalışanlarınıza entegre etmeyi amaçlıyoruz. - Yalın Üretim Teknikleri

Yalın Üretim Teknikleri, bünyesinde birçok teknik ve metodolojiyi barındıran bir uzak doğu felsefesidir. Dünyamızın bilinçsiz kullanılan küresel kaynakları bu hızda tüketmeye devam edilirse gelecek nesillere devredecek en basit kaynaklarımız hava ve su bile elimizde kalmayacak. Küresel kaynakların yok olması; günümüz rekabet ortamında daha fazla büyümek, daha fazla üretmek, daha fazla ciro elde etmek zorunluluğundan kaynaklanmaktadır. Günümüz şirketlerinin gelecekte de sağlıklı bir şekilde ayakta kalması ve rekabet edebilmesi için en önemli önlem verimliliklerinin artırılması ve üretim maliyetlerinin düşürülmesidir.

Rekabet şartlarının çok dinamik olduğu ve kar marjının gittikçe düştüğü üretim sektörü, başarılarını devam ettirebilmenin ve rakipleriyle rekabet edebilmek için çok hızlı bir şekilde daha verimli üretimin yollarını bir an önce bulmak zorundadır.

Üretime yük getiren tüm israflardan arınmayı hedef alan bir yaklaşım olan yalın üretimin ana stratejisi hızı artırıp, maliyeti azaltmak ve teslimat performansını iyileştirmektir. - Yaratıcı Problem Çözme Tekniği (TRIZ)

TRIZ, 2 milyona yakın patent araştırmasının ardından, Genrich Altshuller tarafından soğuk savaş döneminde ortaya konulan Yaratıcı Sorun Çözme Teorisi veya “yaratıcılık bilimi”dir. Altshuller, buluşçuluğun mutlaka belirli prensiplere dayandığını savunarak, yaratıcılık için bir sistematik geliştirmiş ve inovasyon olgusunun çok daha verimli bir şekilde kullanılabileceğini ıspatlamıştır. Yaklaşım, sorun çözmede kullanılan mantığı ortaya çıkarmak ve “çözüm” olarak belirlenen sonuçların etkinliğini incelemekten geçmektedir.

Çözümlerin, beş temel seviyesi bulunmaktadır. Seviyelendirme, hiçbir buluş içermeyen, rutin çalışmalar ile çözülen sorunlar olan birinci seviyeden, nadir olarak görülen “dahiyane” çözümler içeren beşinci seviyeye kadar sınıflandırılmıştır. Yapılan incelemelerde, çok farklı alanlarda kullanılan benzer yaklaşımların aslında çok etkin çözümler getirdiği ancak mucitlerin her seferinde bu çözümleri baştan keşfetmek zorunda kaldığı ortaya konmuştur. Altshuller, potansiyel çözümleri görmedeki en büyük engelin “zihinsel atalet” olduğunu belirlemiştir. Ayrıca, bu baştan keşfetme döngüsünden çıkmak ve uzmanlık alanı dışındaki çözümleri görebilme olgusunu bireylere kazandırmak için bazı farklı yaklaşımlara ihtiyaç duyulduğunu saptamıştır.

Bu yaklaşımlar, TRIZ çerçevesindeki ilkeleri oluşturmaktadırlar. Örneğin, TRIZ sistematiğine göre bir sorunu içeren bir sistem, faydalı zararlı unsurları cinsiden ifade edilebilir. Artan Mükemmellik İlkesine göre de faydalı unsurların zararlı unsurlara olan oranı zaman içerisinde azalmalıdır. Bununla beraber, sistem, Birincil Faydalı Özelliği ile tanımlanabilir ve böylece sorun, istenilen sonuç açısından daha rahat ortaya konulabilir.

Teknik sorunların çözümünde karşılaşılan en büyük zorluk, çelişmelerden meydana gelmektedir. Bir özelliğin faydasının arttırılması için genellikle başka bir faydalı özellikten ödün verilmesi gerekmektedir. TRIZ sistematiğinin en büyük amaçlarından biri, bu çelişmeyi 40 prensipten oluşan yaklaşım zinciri ile herhangi bir ödün vermeksizin, buluşçu bir mantık çerçevesinde çözmektir.

Bu yaklaşımlar sonucunda mühendislik parametrelerindeki etkileşim önem kazanmaktadır, çünkü teknik sorun pek çok farklı parametreye bağımlı olacaktır. Bu bağlamda TRIZ sistematiği içerisinde 39 mühendislik parametresi oluşturulmuş ve prensipler çerçevesinde yapılan değişimlerin, parametreler açısından irdelenmesi mümkün hale gelmiştir. - Zaman Yönetimi

İnsanların en önemli kaynağı ZAMAN’dır. Herkes için ölçümü aynı olmakla birlikte; kişiye, mekana veya duruma göre değişkenlik gösteren bir kavramdır.

Zaman; biriktirilemeyen, başkasına devredilemeyen ancak etkin kullanılabilen bir olgudur.

Zamanın etkin kullanımı ise; doğru planlama ile mümkündür. Zaman Yönetimi Eğitimi; zamanın doğru anlaşılmasına ve pratik araçlar kullanarak etkin planlanmasına odaklanmaktadır.